Global Digital Farm : une ferme robotisée géante s’installe en Australie

Le secteur agricole en Australie est en pleine mutation. À ce propos, l’université de Charles Sturt et Food Agility a lancé la première ferme entièrement automatisée. Une révolution qui introduit des transformations technologiques majeures dans le monde de l’agriculture.

Le monde de la technologie reste en constante évolution et s’incruste petit à petit dans tous les secteurs. Récemment, l’université de Charles Sturt et Food Agility ont investi une somme conséquente dans un projet innovant pour développer l’agriculture australienne. L’objectif sera de remplacer la main-d’œuvre par des robots et l’IA. Ces nouvelles technologies révolutionneront le secteur agricole en Australie. La réalisation des travaux est prévu pour quelques années et bouleversera entièrement le métier d’agriculteur. Actuellement, la création d’une ferme robotisée est une tendance mondiale. Au vu de leurs impacts réduits sur l’environnement, elles pourraient pallier problèmes liés aux climats.

Global Digital Farm : la ferme de demain

L’université de Charles Sturt et Food Agility entend ainsi innover le secteur agricole au travers de la première ferme commerciale entièrement automatisée. Il s’agit essentiellement d’une approche plus futuriste de l’agriculture. L’objectif est d’exploiter d’une manière positive et optimale ce que les avancées technologiques ont de meilleur à offrir. Ces fermes robotiques reposent sur une culture hydroponique qui utilise l’électronique et le numérique pour fonctionner. D’ailleurs, cette initiative n’est pas nouvelle, la première ferme urbaine a été construite en 2012 à Singapour. Par ailleurs, il s’agit d’un investissement à forte rentabilité. En effet, des entreprises comme Plenty ont amassé plusieurs millions de dollars annuellement depuis 2014.

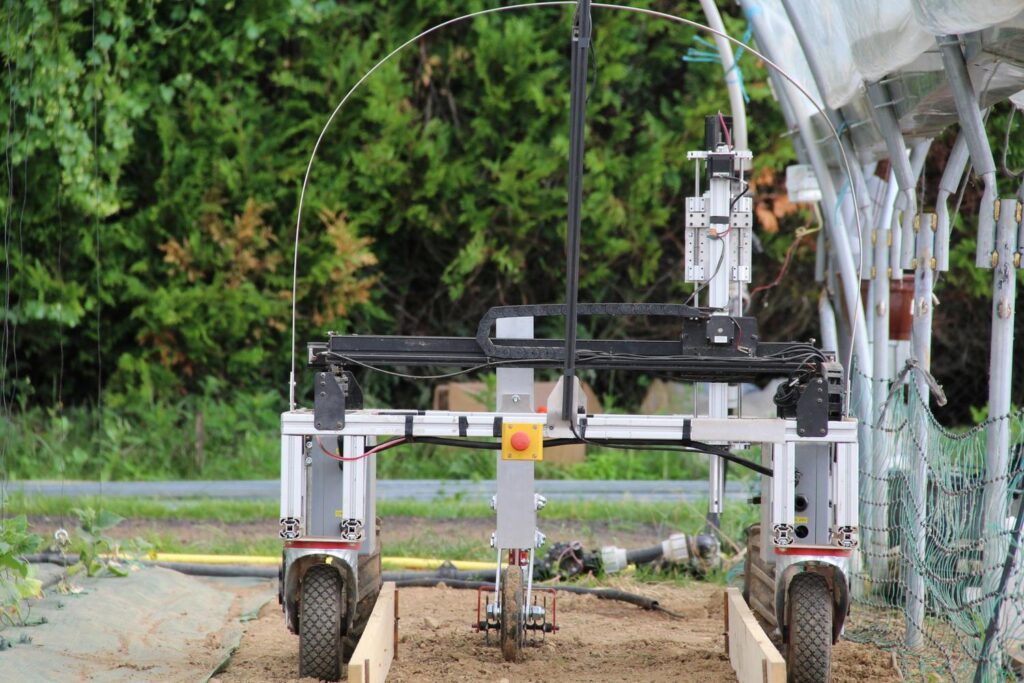

La construction du Global Digital Farm se fera sur un vaste terrain de 1900 hectares dans la ferme d’Agripark. La propriété contient déjà une gamme de cultures telle que du blé, du canola, du vignoble, du bétail, etc. La ferme disposera également de tracteurs, de moissonneuses, d’équipements de surveillance et drones robotisés. En outre, on y découvrira également des outils de gestion qui permettent de minimiser l’empreinte carbone.

Global Digital Farm : comment ça fonctionne ?

L’ambition de l’université de Charles Sturt est de mettre en place la première ferme « main libre » en Australie. La ferme futuriste disposera de quelques véhicules autonomes qui se chargeront de la récolte pendant que l’agriculteur dort. Cette initiative permettra de minimiser la charge de travail tout en offrant des résultats optimaux. La ferme disposera également d’un centre de contrôle dans lequel les travailleurs pourront gérer de multiples tâches. De ce fait, un agriculteur pourra conduire plusieurs véhicules à la fois.

« Il ne faudra pas beaucoup d’années avant que la technologie ne fasse sortir les agriculteurs des champs pour les plonger dans le monde de la robotique, de l’automatisation et de l’intelligence artificielle. »

Richard Norton, DG de Food Agility

En outre, une analyse des fermes robotiques a démontré que les rythmes de productions sont spectaculaires et permettent de produire d’excellents aliments. D’ailleurs, les produits dans ces fermes futuristes ont été testés plus sains et plus riches sur le plan nutritionnel. Une intelligence artificielle se chargera des semis, des traitements ainsi que des récoltes. De plus, la technologie a déjà révolutionné le secteur minier avec l’automatisation complète des opérations.

.« L’automatisation complète n’est pas un concept lointain. Nous avons déjà des mines dans le Pilbara qui fonctionnent entièrement grâce à l’automatisation. »

Richard Norton, directeur général de Food Agility